热封孔的本质是水合反应,国外在近期文献中一般不简单地称之为热封孔或沸水封孔,而常称之为“水合-热封孔”(hytro-themalsealing),某些技术文献也称热-水合封孔(thermal-hydro-sealing)。这既反映了“水合”的本质,又说到了“热”的现象。本章在讨论热封孔机理时也采用水合-热封孔的术语,但在工艺讨论时仍按照习惯简称热封孔或沸水封孔。水合-热封孔化学反应的过程本身十分简单,可以写成为下列反应方程式。

Al2O3+H2O══Al2O3·H2O(AlOOH)

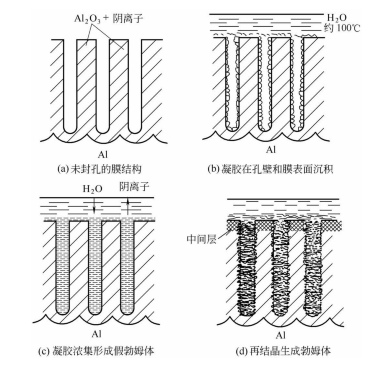

硫酸阳极氧化多孔膜的孔径非常小,约为15~25nm。在封孔过程中OH-扩散进入氧化膜的孔中,只要扩散过程是封孔速度的控制步骤,那么封孔速度随时间的变化应该是非线性的关系。换句话说,封孔程度不是与封孔时间成正比,开始时速度较快而以后逐渐降低。此外阳极氧化膜在水温80℃以下不能转化为勃姆体,虽然实际反应历程还可能复杂一些,但是基本上认为在水温80℃以下只能生成三份结晶水的拜耳体[即Al2O3·3H2O或Al(OH)3]。而拜耳体水合氧化铝的耐腐蚀性远不如勃姆体的水合氧化铝。因此为了得到有效的封孔,实际工业生产操作的温度必须保持在95℃以上。此外铝硫酸阳极氧化的多孔型结构的非晶态氧化物,其成分相当复杂,并不是单一的Al2O3,至少可能含有不到15%的硫酸根。如果孔中遗留硫酸溶液未洗干净,对于封孔反应也有不良影响。图13-1所示为铝阳极氧化膜的水合-热封孔过程的机理模型。

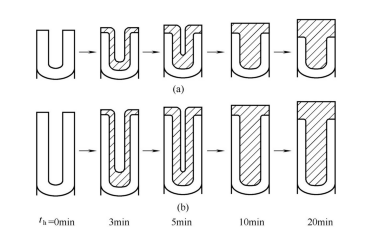

图13-1 铝阳极氧化膜水合-热封孔过程的机理模型[4]

图13-1(a)所示为未封孔的阳极氧化膜孔型结构;

图13-1(b)所示为当放在大约100℃的水中,在膜表面和孔壁上沉积水合氧化膜的凝胶;

图13-1(c)所示为凝胶浓集形成假勃姆体,继续反应的速度受水进入膜孔与阴离子进入溶液的扩散控制;

图13-1(d)所示为再结晶生成勃姆体,先在表面开始,中间层仍由扩散生成。

上述四个步骤在孔中生成了耐腐蚀的勃姆体,完成了氧化膜微孔的封闭。

在上述模型提出之前,许多研究已经证明以下事实:

①电子探针显微分析发现阳极氧化膜的硫含量随封孔时间明显降低,同时膜中凝胶状的沉淀开始发生,随着封孔时间的延长,这种沉淀的深度和数量不断增加;

②电子显微镜直接观察到阳极氧化膜在封孔中孔壁的变化及微孔的封闭过程,起初在膜孔的外部接近表面处有凝胶状的沉淀,随封孔时间的延长,凝胶状的沉淀向微孔深处不断发展;

③在生成勃姆体之前,孔中有中间态水合凝胶状的假勃姆体沉淀存在;

④在生成勃姆体之前,孔壁经历着腐蚀溶解及再沉淀过程,溶解-再沉淀过程的反应速度是扩散控制的;

⑤部分水合氧化膜的中间层可能存在于勃姆体层的下面,中间层的生成速度也是扩散控制的,并与封孔条件及封孔时间密切相关。上述试验观察的结果就是图13-1所示的水合-热封孔机理模型的根据。关于封孔机理的研究,英国UMIST的科学家在几十年中做了大量开创性研究工作,尤其在使用先进的物理仪器进行显微观察方面,其中包括我国访问学者徐源等也做了工作。UMIST的Thompson和Wood[3]对于水合-热封孔反应过程还提出过下列现象说明。

①在正常封孔条件下,热水可能很快地渗透到微孔中,因为局部pH值相当高,氢氧根与孔中向外扩散的铝离子相遇,水合氧化铝沉淀出来。这种水合氧化铝可能是不完全结晶的假勃姆体(pseudo-böehmite)。通过溶解-沉淀反应,固态产物沉淀不断增多,从孔壁和孔底开始发展到阻塞了整个孔体。

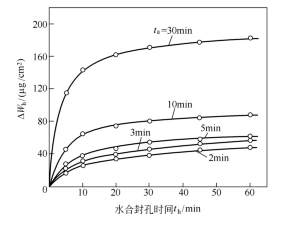

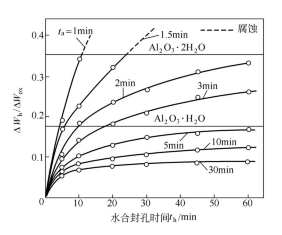

②在封孔进程中伴随着假勃姆体的沉淀,或者在某些情形下,可能直接发生勃姆体的结晶态沉淀,使得孔型结构消失。显微形貌分析表明,“充孔”物质常常具有片状或针状形态,并逐渐扩展为更加紧密的新产生的孔壁,这种结构的扩大对于耐候和耐蚀有很好的作用。日本北海道大学永山政一教授等人对于铝阳极氧化膜的水合封孔机理进行了从化学研究到显微观察等卓有成效的工作,发表了大量论文。由于草酸溶液中生成的阳极氧化膜孔径较大,易于进行显微观测,为此理论研究常常选择草酸溶液阳极氧化膜作为研究对象。图13-2所示为不同厚度(阳极氧化时间ta不同)的阳极氧化膜,水合-热封孔的增重ΔWh与封孔时间th的关系。从图13-2中可以明显地看到,开始时水合封孔膜的增重很快,厚膜(阳极氧化时间ta=30min)的增重比薄膜(ta=2~5min)更快,封孔时间th在10~15min以后,增重趋缓直至达到极限值。如以ΔWh/ΔWox对于封孔时间th作图(见图13-3),表示阳极氧化膜的水合度(即水合封孔增重ΔWh除以阳极氧化膜重量ΔWox)与封孔时间的关系。图13-3中7条曲线分别表示不同阳极氧化时间ta(ta=1~30min)的试样,阳极氧化膜的水合度与水合封孔时间的关系。对于下列封孔的水合反应:

图13-2 不同氧化时间的阳极氧化膜水合-热封孔增重与封孔时间的关系

图13-3 不同氧化时间的阳极氧化膜水合度与封孔时间的关系[5]

![]()

假如ta<1.5min,则阳极氧化膜完全水合,此时只能是n=2或金属迅速发生腐蚀(图13-3中虚线表示)。只有阳极氧化时间ta=5min、10min、30min时才可能生成Al2O3·H2O的勃姆体结构。根据草酸溶液中阳极氧化膜的水合-热封孔及酸溶解试验的重量测定、阻抗测定及充孔特性测定等结果,永山教授引证了水合封孔的另一种机理模型,将薄膜及厚膜的水合-热封孔的物理图像分别表示为如图13-4(a)和图13-4(b)所示。可以这样理解水合-热封孔的水合反应历程:开始时,水合反应在孔壁的所有表面上进行,生成水合氧化膜后孔径变小。水合反应时间th到达10~15min之后,微孔开始封闭。这两种封孔过程的模型虽然没有本质差别,但是已经提供了分别处理厚膜与薄膜的思路。只要想象氧化膜继续增厚,由于孔底部分受到扩散的控制,孔口部分首先封闭,厚膜的孔底存在不完全封闭的可能。在以后的电子显微镜观察研究中发现,阳极氧化膜的微孔确实没有完全封闭,而微孔的孔口变得十分狭小或者接近封闭,也有科学家认为此时膜孔已经不呈化学活性。

图13-4 阳极氧化薄膜(a)和厚膜(b)的水合封孔模型[5]

上述水合氧化膜的成分大致是Al2O3·nH2O,当温度在95℃左右时,n=1,即为耐腐蚀性较好的勃姆体;当温度低于80℃时,n=3,即为耐蚀性较差的拜耳体;有些研究者在试验中发现n=2,密度约为2.6g/cm3,而氧化铝的密度应该是2.9g/cm3。实验表明水合度高,耐蚀性差,n趋于1耐蚀性提高。国外曾经对于水合-热封孔的机理进行过广泛深入的研究,尤其在英国和日本提出过许多见解和模型。以上介绍表明,封孔过程从孔壁开始向孔中心发展,孔中的物质迁移受扩散控制,封孔的最终产物是经过一系列反应步骤实现的。

-400x250.jpg)