1.其他杂质对氧化膜层的影响

氯离子、氟离子、硝酸根离子等阴离子含量高时,能使膜层孔隙增大,导致膜层疏松、粗糙,甚至发生局部腐蚀。这些杂质在电解液中的允许含量为:氯离子小于100mg/L,氟离子小于50mg/L。当超过这一极限值时,铝合金工件表面将不能形成合格的氧化膜层,甚至会发生穿孔现象而报废。这些阴离子杂质主要来自配制电解液和清洗工序的水源,特别是氯离子。因而必须严格控制水质,所以在配制硫酸电解液时尽量采用去离子水或蒸馏水配制。铝合金中含有铜、硅等元素时,随着氧化的进行,会溶解在电解液中而成为杂质。铜离子含量超过100mg/L时,会使氧化膜层出现暗色条纹和黑色斑点。在一般情况下可向电解液中添加少量硝酸或适量铬酸来降低电解液中铜离子对氧化膜质量的影响。当电解液中铜离子含量较高时,可采用直流低电流处理,阳极电流一般控制在0.1~0.2A/dm2。定期刷洗阴极板表面沉积物也可以除掉电解液中铜离子等高电位的金属离子。

硅在硫酸电解液中不溶解,主要在溶液中悬浮,使电解液浑浊度增大,并易于以褐色粉状物吸附在阳极工件表面使膜层产生斑点。经常过滤电解液一般都能有效有效地除掉。

搅拌使用的压缩空气带来的油脂同样会阻碍氧化膜层的正常生长,使膜层发生局部浸蚀,或是进入孔隙中而使膜层出现斑痕,影响着色效果。

2.电压、电流、时间因素对氧化膜的影响

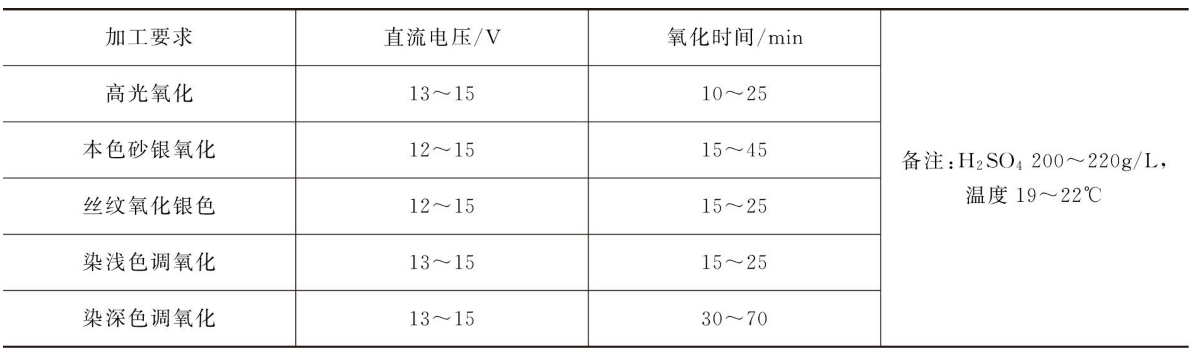

电压决定电流的大小,再通过时间就可决定氧化膜的厚度。现在的氧化电源都具有恒流和恒压方式的选择。恒流方式最能直观反应单位面积电流密度,厚度也易于通过时间控制。但在生产过程中,氧化的工件大部分外形都比较复杂,在同一个氧化槽中还存在多种工件的同时氧化处理,要准确计算实际表面积有一定困难。困难。只有形状简单且大批量单一固定的工件,才使用恒电流加工方式。在更多情况下,都是采用恒电压控制方式进行阳极氧化处理。对不同要求的工件有不同的氧化膜厚度要求,也就有了不同的控制电压和阳极氧化时间。表7-12列出了一些通常用途的阳极氧化电压及氧化时间以供参考。

表7-12 常用铝合金工件阳极氧化电压与氧化时间