硫酸浓度对膜层质量有较大影响。曾有研究者以5%和20%的硫酸进行试验,发现:在5%的稀电解液中氧化膜层较厚,即膜层生长速度快;在20%的浓电解液中氧化膜层较薄,即膜层生长速度慢。速度慢。这主要是由于浓的电解液对氧化膜层溶解速度较快,从而导致膜层生长速度慢。但也不能因为这样就认为越稀的电解液就越好。低的硫酸浓度使膜层光度降低,着色性能变差。对于高光工件,为了保持光亮度,应采用较高浓度的硫酸电解液。生产实践证明,如果要求膜层具有强的吸附能力且富有弹性,浓的电解液较稀的电解液好。因此生产上多采用200~280g/L硫酸电解液。硫酸浓度与膜厚、膜层耐蚀性及耐磨性的关系见表7-7。

表7-7 硫酸浓度与膜厚、膜层耐蚀性及耐磨性的关系

从表7-7中可以看出,硫酸浓度的变化对氧化膜厚度的影响较小,膜层的耐蚀性随硫酸浓度的增大而降低,膜层的耐磨性从总体上讲也随硫酸浓度的增大而降低,但大多数铝合金材料在硫酸浓度为5%和15%时都有较好的耐磨性,个别型号在硫酸浓度为15%时耐磨性更高。权衡这三种情况,可以得出,当要兼顾耐磨性时硫酸浓度以15%为宜,当要兼顾耐蚀性时硫酸浓度以15%~20%为宜。据小久保定次朗介绍,当硫酸电解液浓度为90%~100%的极限时,在温度80~90℃,电压90~500V,电流密度0.2~6A/dm2时生成的膜层很硬,耐蚀性良好,并可抛磨成陶器的外观。

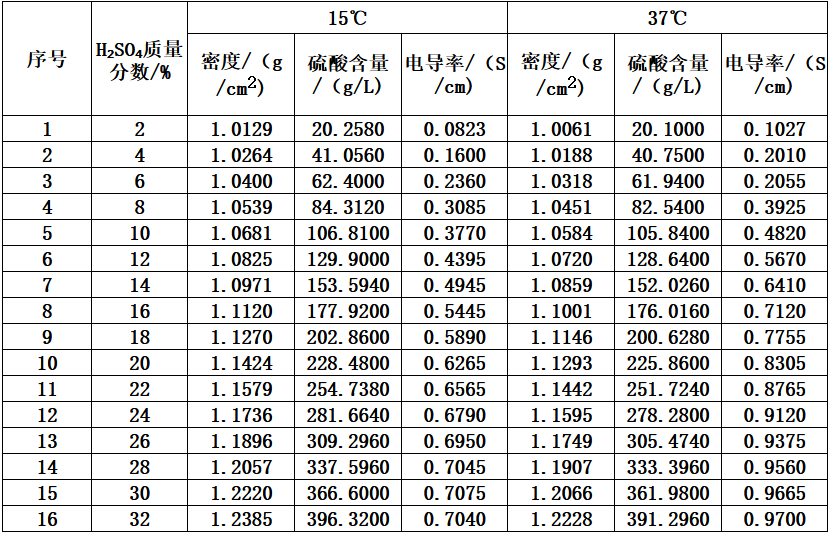

不同的硫酸浓度对电解液的导电性能有较大影响。一般情况下,硫酸浓度越大,其导电性能越强,但当达到最大值时,再增加硫酸浓度其导电性能反而下降,这是高浓度硫酸溶液由于同离子效应而阻止了硫酸的电离所致。硫酸浓度在30%~32%时其电导率达到最大值,如果要采用更高浓度的硫酸电解液,为了提高其电导率则必须通过提高电解液温度的方法来实现。不同硫酸浓度的密度及电导率见表7-8。

表7-8 不同硫酸浓度的密度及电导率

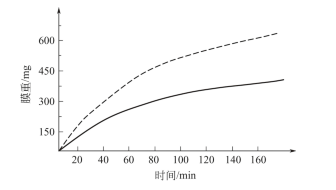

硫酸浓度对氧化膜增重的影响见图7-3。

图7-3 H2SO4浓度对氧化膜增重的影响

————20% H2SO4 电解液; - - - - - - - - – 5% H2SO4 电解液

从图7-3中可以看出,5%的稀H2SO4电解液更利于氧化膜的生长,但这时生长的膜层孔隙率低,吸附性低,不宜用于染深色调。这种电解液中生长的氧化膜层致密,抗蚀性能高且耐磨性能好。

20%的硫酸电解液膜层生长速度低于5%的硫酸电解液,即膜层的生长速度较慢,这主要是因为浓度更高的硫酸电解液对膜层溶解速度较快,影响氧化膜的生长速度。在这种电解液中生长的氧化膜层孔隙率较高而富有弹性,吸附能力强。

雾⾯剂(犁地剂/⽪膜剂)本品是⼀种针对铝合⾦及铝型材的雾⾯剂,纹理细、哑,表⾯效果柔和、美观,溶液稳定性好,维 护⽅便,槽液寿命⻓,消耗量低。

-400x250.jpg)